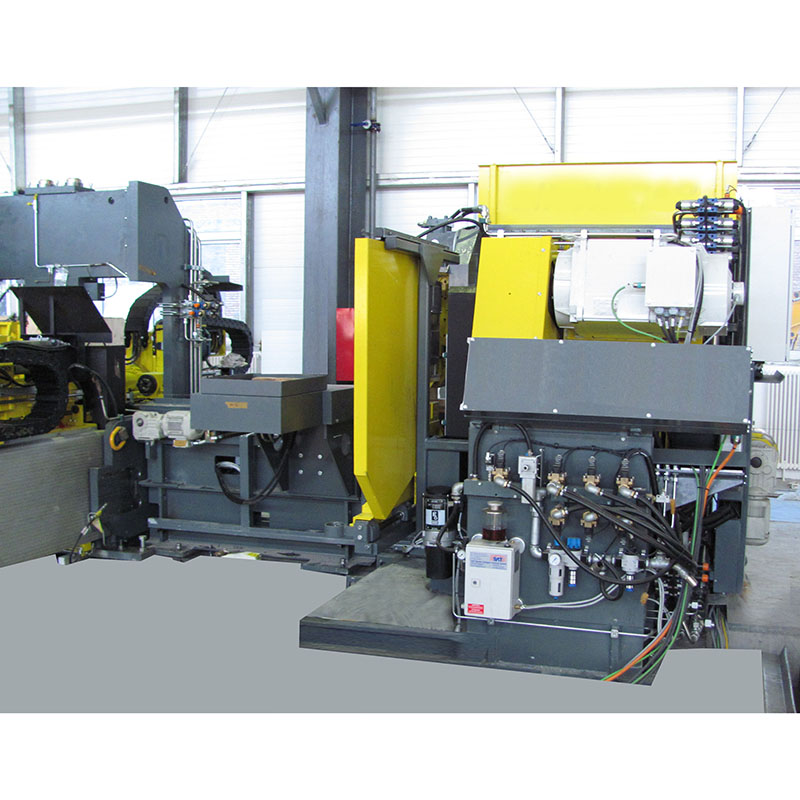

Linie de producție combinată RDS13 CNC pentru ferăstrău și burghiu pe șine

| Articol | parametru | Specificații |

| Model de șină de bază | Tipul de material | 50 kg/m²,60 kg/m²,75 kg/m² duritate 340~400HB |

| Șină cu miez din oțel aliat, inserție din oțel aliat, duritate 38 HRC~45 HRC | ||

| Dimensiunea șinei | Lungimea materiei prime | 2000~1250mm |

| Cerințe de procesare | Materiallungime | 1300~800mm |

| Materialtoleranță de lungime | ±1mm | |

| Perpendicularitatea feței terminale | 0,5 mm | |

| Diametrul de găurire | φ31~φ60 mm | |

| Diametrul găuriitoleranţă | 0~0,5 mm | |

| Interval de înălțime a găurii | 60~100 mm | |

| Principalii parametri tehnici ai mașinii | Metoda de tăiere | Ferăstrău circular (viteză mare) |

| Puterea motorului axului | 37 kW | |

| Diametrul lamei de ferăstrău | Φ660mm | |

| Viteza maximă de mișcare a axei X | 25 m/min | |

| Viteza maximă de mișcare a axei Z | 6m/min | |

| Tipul axului de găurire | BT50 | |

| ForajViteza axului | 3000 rot/min | |

| ForajPuterea servomotorului axului | 37 kW | |

| Viteza maximă de deplasare a axelor X, Y, Z | 12 m/min | |

| Tipul axului de teşire | NT40 | |

| Turație maximă a arborelui de teşire | 1000 | |

| Puterea motorului axului de teşire | 2,2 kW | |

| Viteza de mișcare a axei Y2 și a axei Z2 | 10m/min | |

| Mandrină electrică magnetică permanentă | 250×200×140mm (altul200×200×140mm) | |

| Aspirație de lucru | ≥250N/cm² | |

| Sistem de îndepărtare a așchiilor | 2set | |

| Tipul de transportor de așchii | Lanț plat | |

| Viteza de îndepărtare a așchiilor | 2 m/min | |

| Sistem CNC | Siemens828D | |

| Numărul de sisteme CNC | 2 seturi | |

| Număr de axe CNC | 6+1 axe,2+1 axe | |

| Înălțimea mesei de lucru | 700 mm | |

| Înălțimea mesei de lucru | aproximativ 37,8 m × 8 m × 3,4 m |

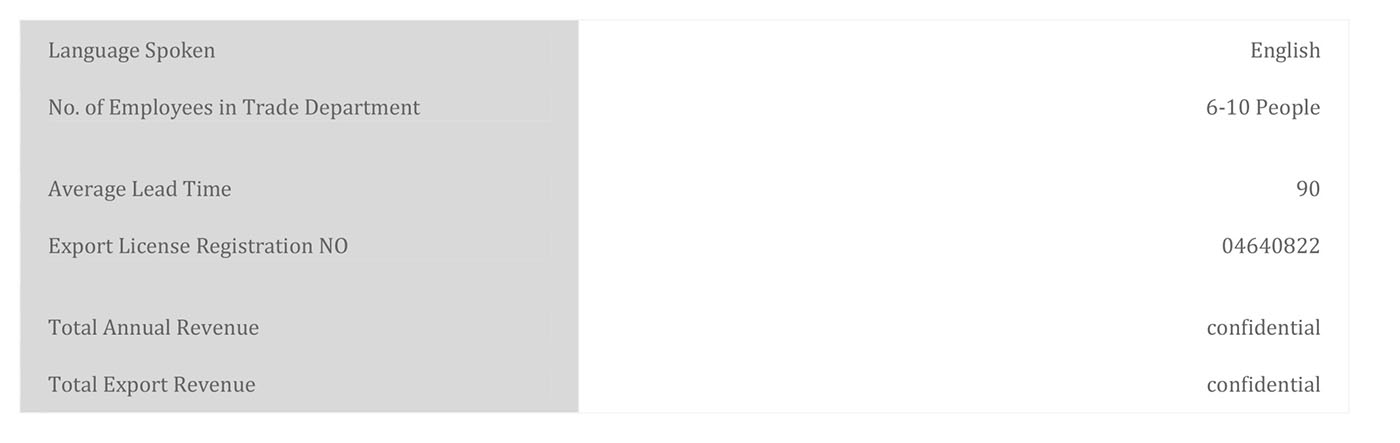

1. Pe unitatea de tăiere există un dispozitiv de îndepărtare a așchiilor de lamă de ferăstrău, care este responsabil pentru îndepărtarea rumegușului de pe lama de ferăstrău. Dispozitivul de răcire și lubrifiere lubrifiază și răcește zona de tăiere, ceea ce îmbunătățește durata de viață a lamei de ferăstrău. Șinele de ghidare și coloana mobilă sunt instalate pe platforma mașinii.

2. Sistem de codificare

Sistemul de codare este instalat pe partea exterioară a cilindrului capului de alimentare și este echipat cu un computer gazdă pentru programarea și controlul sistemului de codare.

3. Unitate de găurire

Structura coloanei este adoptată, iar coloana adoptă o structură sudată din tablă de oțel. După recoacere și tratament de îmbătrânire artificială, se asigură stabilitatea preciziei de procesare.

4. Cap de foraj

Capul de gaurire are o structură de tip cilindru cu rigiditate puternică. Cureaua de distribuție are o rezistență ridicată la tracțiune, o durată lungă de viață, zgomot redus și vibrații reduse atunci când funcționează la viteză mare. Axul de precizie este răcit intern și gol, fiind echipat cu un mecanism de broșare cu gheare cu patru petale la 45°. Capătul din spate al axului de precizie este echipat cu un cilindru de perforare hidraulic pentru înlocuirea ușoară a sculei.

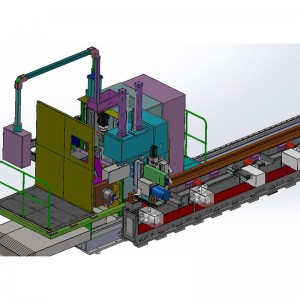

5. Banc de lucru

Bancul de lucru adoptă o structură de sudare din tablă de oțel, pretratarea se efectuează înainte de sudare, iar după sudare, se efectuează un tratament de detensionare și îmbătrânire termică pentru a asigura precizia și stabilitatea.

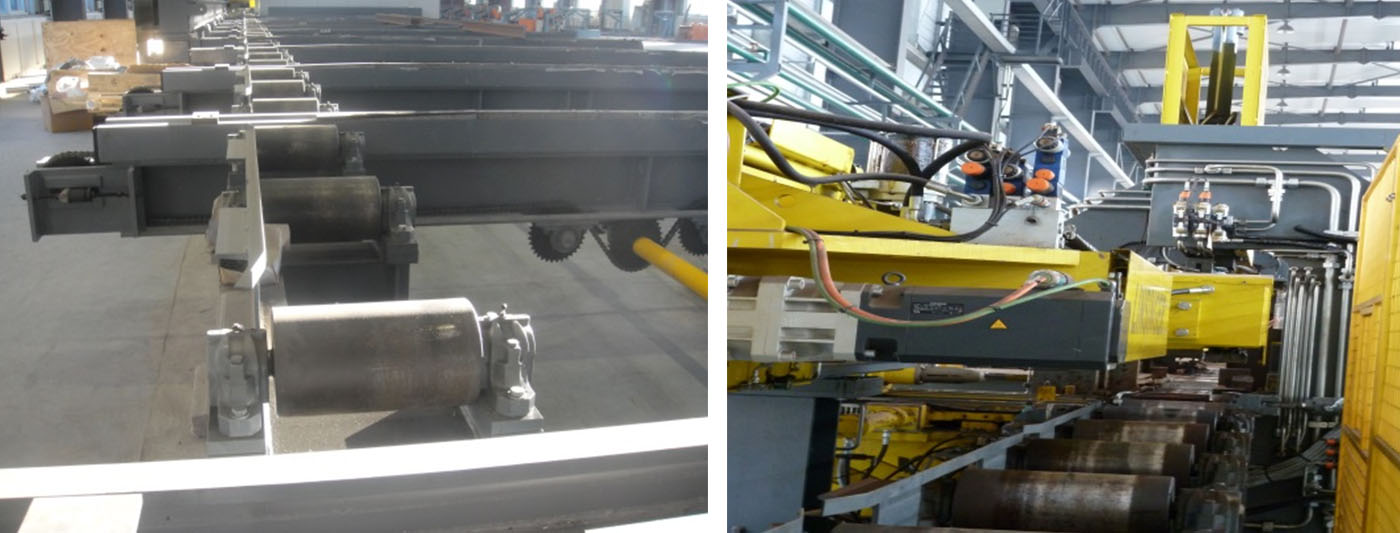

6. Sistem de îndepărtare a așchiilor

Transportorul automat de așchii este de tip lanț plat, cu un total de două seturi. Un set este utilizat pentru unitatea de tăiere și este plasat sub partea laterală a lamei de ferăstrău. Celălalt set este utilizat pentru unitatea de găurire, care este plasată între bancul de lucru și masa de lucru. Pilitura de fier cad pe transportorul de așchii prin intermediul ghidajului de așchii de pe masa de lucru, iar pilitura de fier este transportată către cutia de pilitură de fier din capăt prin intermediul transportorului de așchii.

7. Sistem de lubrifiere

Există două seturi de sisteme centralizate de lubrifiere automată, unul pentru unitatea de tăiere și celălalt pentru unitatea de găurire. Sistemul automat de lubrifiere efectuează lubrifierea intermitentă a perechii de ghidaje liniare cu role, a perechii de șuruburi cu bile și a perechii de pinion-cremalieră pentru a asigura precizia și durata de viață a acestora.

8. Sistem electric

Sistemul electric adoptă sistemul de control numeric Siemens 828D, un total de două seturi, un set fiind utilizat pentru a controla unitatea de tăiere, raftul de alimentare orizontal, masa cu role de alimentare și masa cu role din mijloc. Celălalt set este utilizat pentru a controla unitatea de găurire, bancul de lucru 1, raftul de descărcare orizontal și bancul de lucru.

| NU. | Articol | Marca | Origine |

| 1 | Pereche de ghidaje liniare | HIWIN | Taiwan, China |

| 2 | Sistem CNC 828D | Siemens | Germania |

| 3 | Smotor electric | Siemens | Germania |

| 4 | Sistem de codificare | Imprimantă cu jet de cerneală LDMinkjet | Shanghai, China |

| 5 | Pompă de ulei hidraulică | Justmark | Taiwan, China |

| 6 | Lanț de tracțiune | CPS | Coreea de Sud |

| 7 | Angrenaje, cremaliere | APEX | Taiwan, China |

| 8 | Reductor de precizie | APEX | Taiwan, China |

| 9 | Ax de precizie | KENTURN | Taiwan, China |

| 10 | Componente electrice principale | Schneider | Franţa |

Notă: Furnizorul menționat mai sus este cel standard. Componentele pot fi înlocuite cu componente de aceeași calitate, de la alte mărci, dacă furnizorul menționat mai sus nu poate furniza componentele în cazul oricăror probleme speciale.

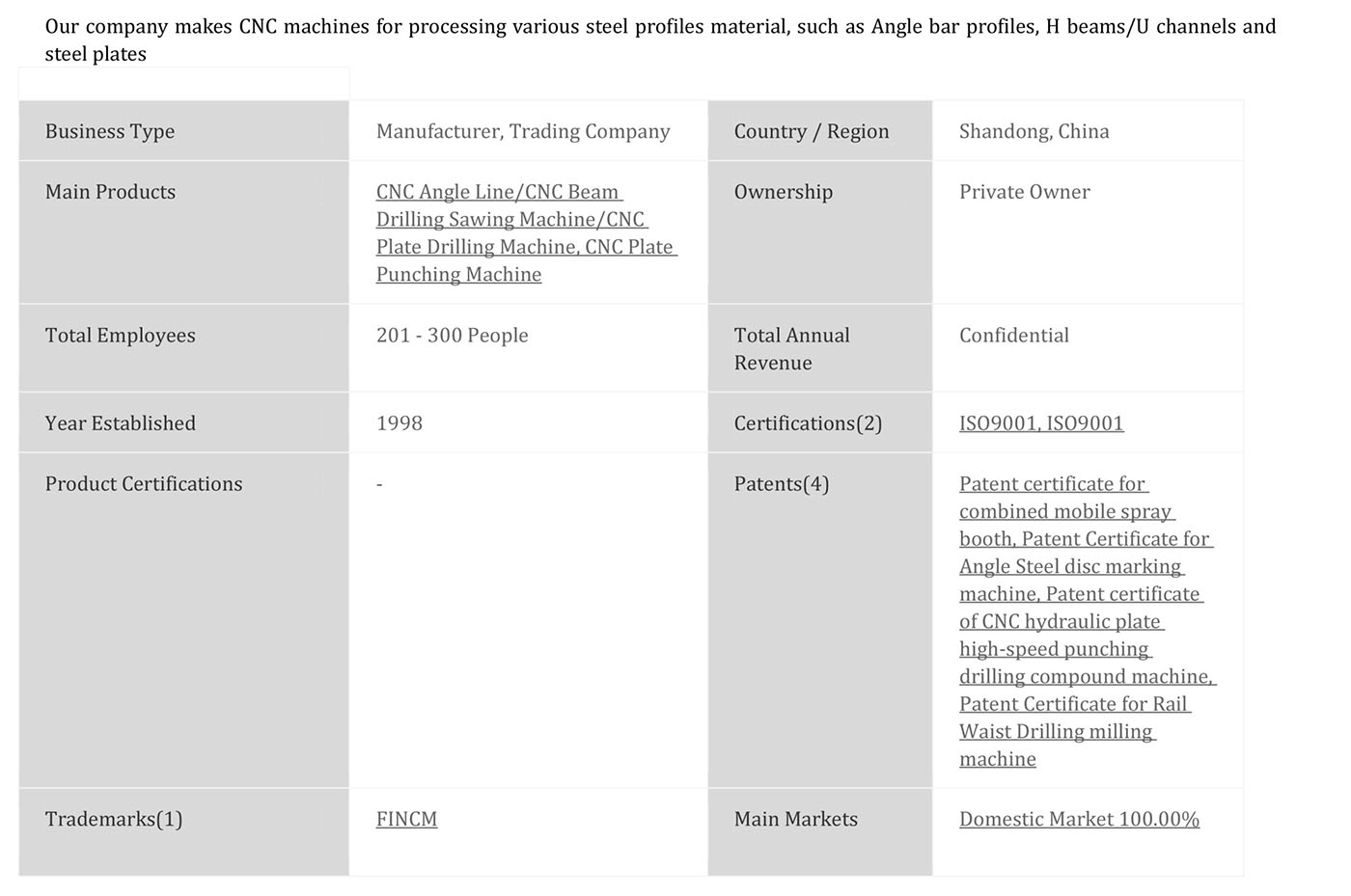

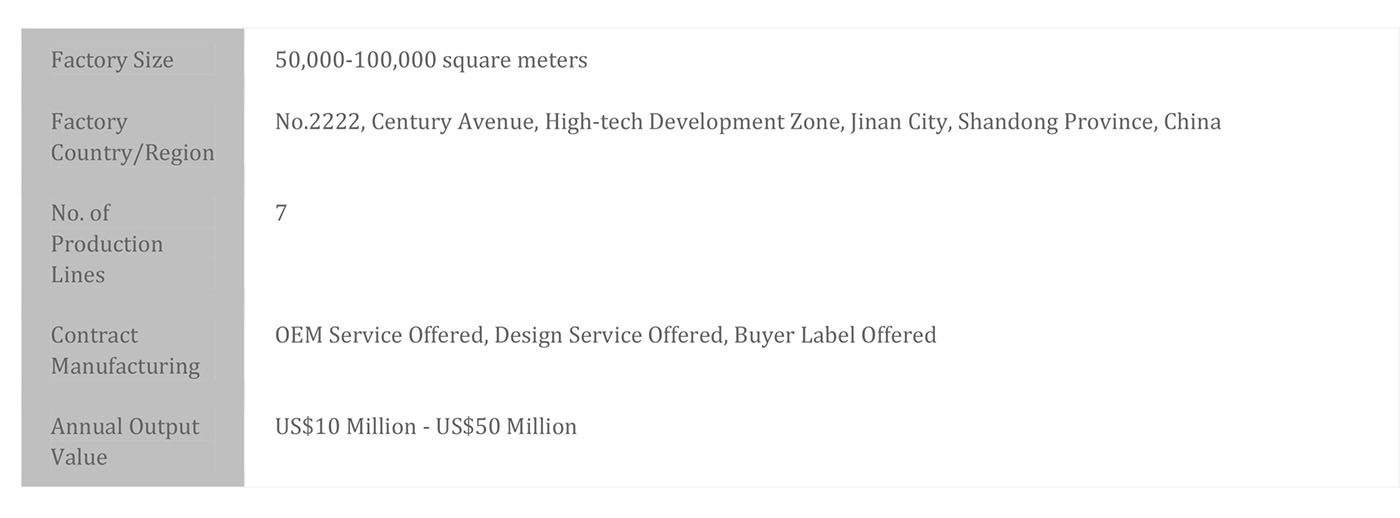

Profil scurt al companiei  Informații despre fabrică

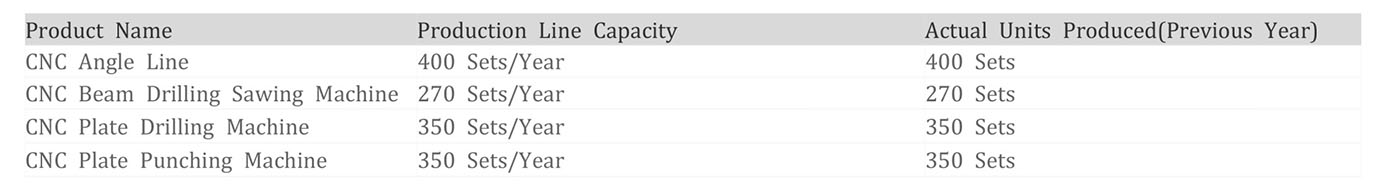

Informații despre fabrică  Capacitate anuală de producție

Capacitate anuală de producție  Capacitate comercială

Capacitate comercială