27.05.2022

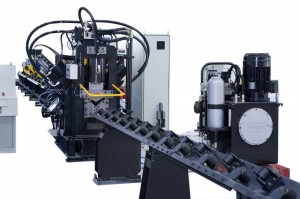

Recent, compania a aplicat pentru prima dată sistemul inteligent de detectare la operațiunea de perforare a componentelor turnului de transmisie, prin construirea de echipamente hardware de viziune artificială și software-ul corespunzător pe linia automată de producție.perforatoare de oțel în unghi.

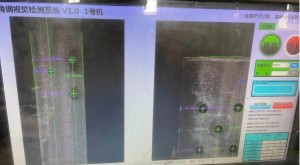

Sistemul transmite și monitorizează date și imagini relevante în timp real, implementează detectarea și diagnosticarea inteligentă online, urmărește calitatea procesării produselor și ajută la realizarea „detecției inteligente”.

În ultimii ani, odată cu îmbunătățirea continuă a calității componentelor turnurilor de transmisie de către clienți, cantitatea de perforații în prelucrarea și producția componentelor turnurilor de fier este foarte mare.

Pentru a asigura dimensiunea, poziția, cantitatea etc. a găurilor prelucrate, este necesar să se angajeze inspectori de calitate pentru a efectua inspecții de calitate în timpul producției.

Cu toate acestea, metoda de inspecție manuală prin eșantionare adoptată în prezent este afectată de condițiile obiective ale amplasamentului și de factorii subiectivi individuali și este predispusă la evaluări greșite sau la inspecții ratate în timpul procesului de inspecție, iar instabilitatea, intensitatea ridicată a forței de muncă, eficiența scăzută și costul ridicat al forței de muncă nu sunt propice pentru realizarea unei inspecții de înaltă calitate a componentelor. Acest sistem poate realiza monitorizare online, avertizare timpurie a defectelor și diagnosticare prin colectarea și analizarea informațiilor despre procesul de perforare.

Sistemul poate realiza detectarea rapidă și în timp real a dimensiunilor cheie și a cantităților de găuri realizate în componentele turnurilor în condiții de lucru, poate compara și discrimina datele de detectare cu datele „standard” și poate alarma defectele la timp pentru a asigura acuratețea și eficiența monitorizării. Conform statisticilor preliminare, sistemul de inspecție online poate îndeplini cerințele standardelor relevante pentru fabricarea turnurilor de fier. Comparativ cu metoda tradițională de inspecție manuală, precizia inspecției sale poate fi îmbunătățită cu 10% sau mai mult, iar costul reparării sau procesării defectelor poate fi redus cu aproximativ 250.000 de yuani pe an pentru fiecare mașină.

Compania va continua să realizeze eforturi de transformare inteligentă și transformare digitală, în conformitate cu „noua infrastructură” și construcția de noi fabrici, și va promova sisteme de inspecție online și sisteme de management al producției.

Data publicării: 27 mai 2022